Středisko Drobné kolejivo je jediným výrobcem kolejnicového svršku v České republice. Vyrábí také příslušenství ke kolejnicím, vše z válcovaných profilových pásnic a tyčí.

Pracoviště se za posledních pár let výrazně změnilo. Postupná robotizace se stala nedílnou součástí tohoto dynamicky rozvíjejícího se střediska. „Snažíme se minimalizovat náklady na výrobu, udržet prodejnost svých výrobků a zachovat konkurenceschopnost na evropském trhu v dodávkách kolejového svršku. Proto investujeme do robotizace, která v neposlední řadě usnadňuje pracovní podmínky našich zaměstnanců,“ říká vedoucí střediska Drobné kolejivo Mojmír Klus.

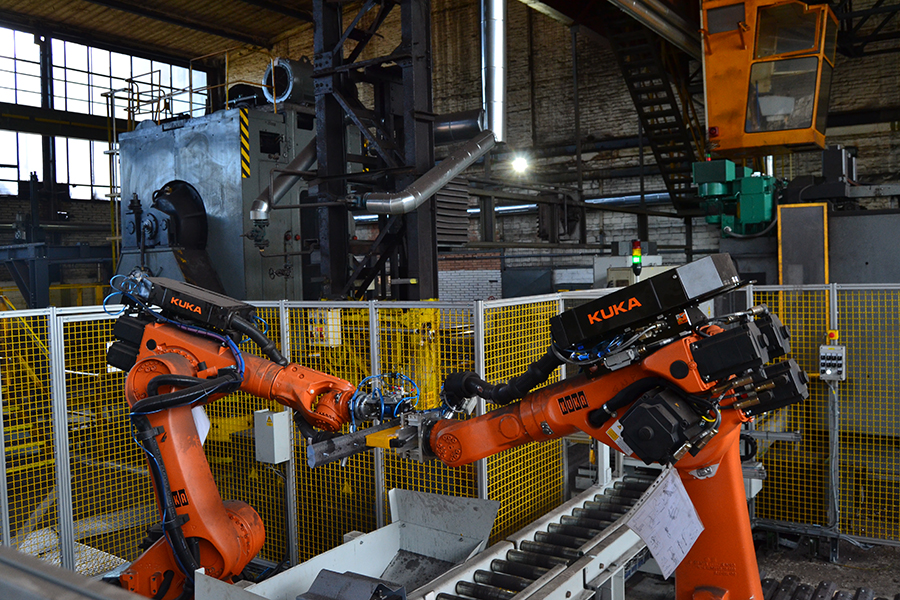

V letošním roce na Drobném kolejivu modernizovali hned dvě pracoviště. Do provozu uvedli pilovrtací stroj na výrobu spojek a automatickou pilu na řežání oblinové oceli. Pilovrtací stroj Mecanescaut na výrobu spojek se dočkal nového rozdružovacího zařízení. Toto zařízení odděluje a vynáší jednotlivé tyče do vstupního dopravníku. Jeho součástí je zařízení na měření přímosti tyčí. Nový robot se nachází i ve výstupní části tohoto stroje. Jedná se o robot Kuka na ojehlení spojek po řezání a vrtání. „Díky této investici pracovníci manipulují se spojkami, které váží až 30 kg, prostřednictvím robota, což jim značně usnadnilo práci,“ upřesňuje Klus.

Automatická pila na řezání oblinové oceli značky Simec, která zpracovává válcované profilové tyče v rozsahu od 50 x 12 do 90 x 32 mm. „Nyní testujeme pilové kotouče a ladíme vstupní rozdružovače základního materiálu. Cílem je, aby nová pila svým výkonem nahradila minimálně dvě pásové pily. Kromě může sloužit i na řezání protizávaží,“ rozvádí vedoucí Klus.

Bez nadsázky by se dalo říci, že počet automatických linek a robotů na Drobném kolejivu roste jako houby po dešti. Od roku 2017 je v provozu kotoučová pila Exactcut Mac 205, která je určena k řezání žebrových podkladnic z válcovaných profilových pásnic. Automatický posun do řezu zajišťuje podavač. Nařezané žebrové podkladnice pokračují po řetězovém dopravníku do odjehlovací stanice Orbital, kde odstraní zbytkové otřepy po řezu na celém profilu podkladnice, a následně do frézovací linky č. 2. Při změně řezaného sortimentu, obsluha vybírá přednastavený recept (trajektorii) dle typu řezaného profilu. Tato investice nahradila čtyři pásové pily, zvýšila efektivitu práce a přispěla k lepší přesnosti řezu.

Od roku 2018 běží obráběcí centrum Heckert HEC500, které nahradilo zastaralý stroj nižší řady stejného výrobce. Centrum je určeno pro frézování tvarových drážek v žebrech žebrových podkladnic k vrtání otvorů, ke sražení hran otvorů, k zafrézování kolem otvorů a k frézování úkosů v žebrových podkladnicích. Veškeré pracovní činnosti obsluha ukládá do operačního systému.

„Hlavní výhodou nového centra je větší robustnost a tuhost soustavy: stroj, nástroj, obrobek, což umožňuje opracovávat materiál s vyššími řeznými rychlostmi a dosahovat tak vyšších směnových výkonů než na starém centru. Můžeme také opracovat větší spektra délek podkladnic 110-250 a 400-440 mm. Obráběcí centrum můžeme také využívat na opracování spojek,“ podotýká Mojmír Klus.

Loni na středisku Drobného kolejiva zmodernizovali pracoviště pro výrobu svěrek. Nový robot ABB IRB 260, který má nosnost 30 kg a dosah 1,5 metru, nahradil ruční manipulaci s několika tisíci svěrek za směnu. Za frézovací linkou č. 1 běží projekt na automatické ojehlování frézované drážky v žebru podkladnice. V plánu jsou čtyři roboti, kteří mají nahradit brusiče s ručními bruskami.

„Chceme, aby se při automatickém chodu linky, bez zásahu člověka, kompletně odstraňovaly otřepy hříbkové drážky po frézování v žebru podkladnice a také otřepy ze všech ploch žebra. Jakýkoliv otřep je nepřípustný,“ míní vedoucí.

„Děkuji všem zaměstnancům střediska, kteří se podíleli na zavádění a rozjezdu všech nových zařízení a strojů. Stejně tak pracovníkům údržby, kteří zajišťují opravy. Díky jejich rychlým a odborným zásahům má středisko z důvodu poruchovosti minimální prostoje ve výrobě,“ uzavírá Klus.